«Сила и мощь, заключенная в металле!» — так говорил о своем КамАЗе водитель, с которым мы ехали автостопом на Байкал в 2012 году. Мужик был с интересным чувством юмора, конечно, но машину свою явно любил, хотя и ругал по разным пунктам тоже. По его словам, КамАЗ это действительно хороший грузовик, практичный и удобный во многих планах, хотя сбои в работе может давать внезапно.

В феврале 1976 года с главного сборочного конвейера КамАЗ сошёл первый грузовик, а в феврале 2012 года завод выпустил 2-миллионный автомобиль. В марте 2016 года выпущено свыше 2,8 миллионов двигателей и силовых агрегатов. Таким образом, КамАЗ является крупнейшей автомобильной корпорацией в России и входит в 20-ку мировых производителей тяжелых грузовиков. Технологический цикл производства машин включает в себя разработку, изготовление, сборку, сбыт готовой продукции и сервисное сопровождение.

(31 фотография)

Материал: Георгий Малец

Для большинства людей, КамАЗ это старые и вонючие грузовики, но все это давно в прошлом, на самом деле. Сейчас компания выпускает вот такие новенькие, красивые и качественные машины.

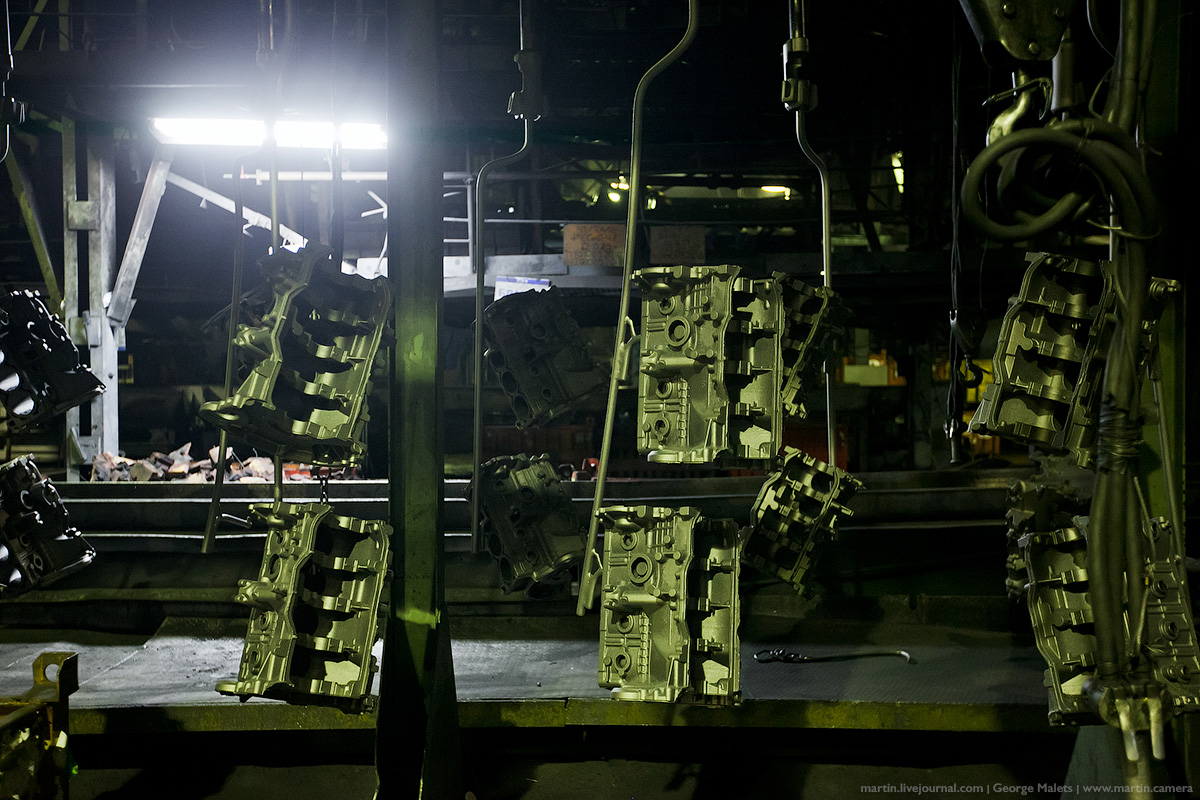

Большую экскурсию по заводу КамАЗ начнем с самого, наверное, эффектного места — с литейного цеха.

КамАЗ является производством полного цикла. Это значит, что грузовики и другие автомобили создаются с нуля до конечного продукта, включая все детали и механизмы.

Литейный цех, конечно, место эффектное и жутковатое. Напоминает разные игры или фильмы про постапокалипсис, зомби и прочее дикое.

Как я понял, литейный цех необходим, в основном, для создания и изготовления двигателей.

Последние годы, в производство вкладываются немалые деньги на модернизацию. Часть цехов уже переоборудована, но некоторые, особенно сложные, пока остаются местами в плохом состоянии, к сожалению.

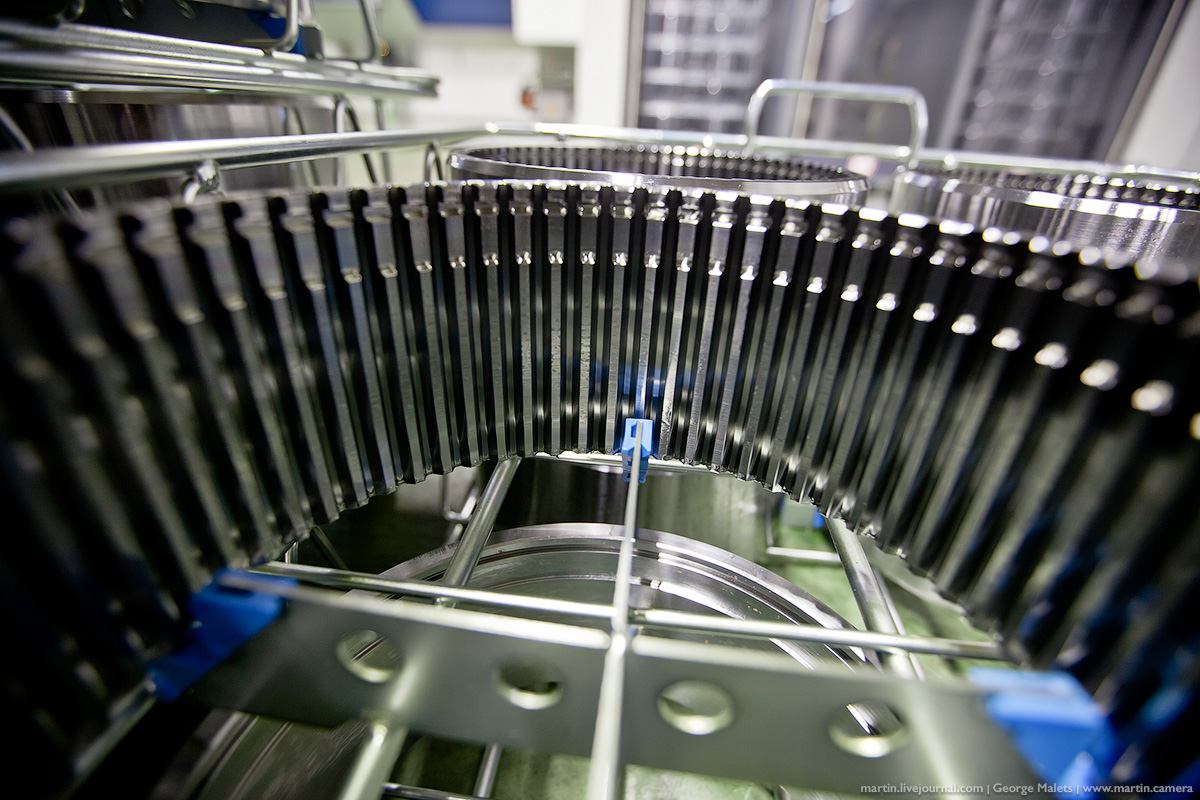

Плавно переходим в цех, где делают керамические формы для деталей.

Керамические формы нужны для формирования обратной стороны деталей автомобилей.

Склад керамических форм. Для каждой детали есть своя форма.

Раскаленный металл заливается в формы, застывает, потом формы убирают, остается почти готовая деталь.

Человек, не знающий тонкостей производства, может ходить по складу керамических форм и представлять в обратную сторону, для изготовления каких деталей формы нужны.

Запутаться в цехах можно элементарно, поэтому нам был выделен специально обученный человек, который хитро водил по заводу.

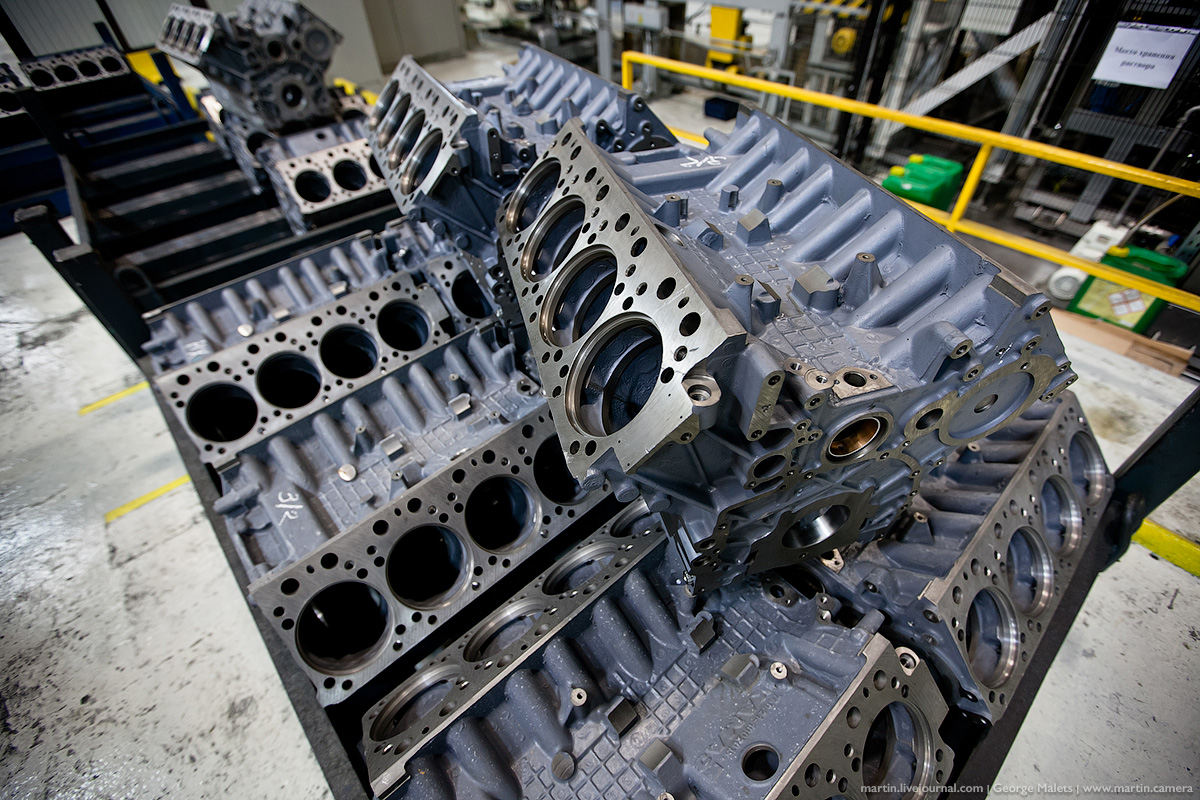

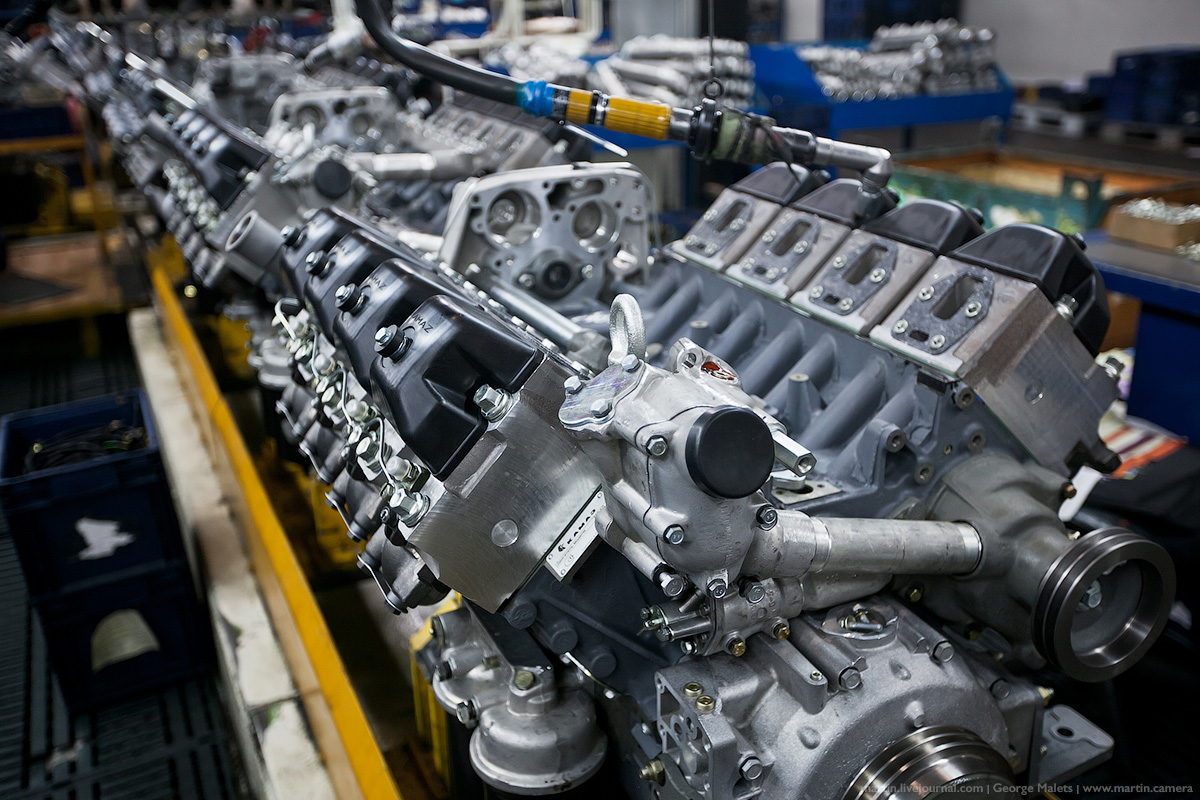

А вот уже готовые детали, блоки цилиндров.

Естественно, после отливки деталь проходит несколько уровней контроля качества, несколько стадий обработки, чтобы считаться действительно завершенной.

Местами производство напоминало мне космические корабли.

Это станок в обновленных цехах завода. Рабочий процесс здесь максимально автоматизирован, люди контролируют, в основном, происходящее.

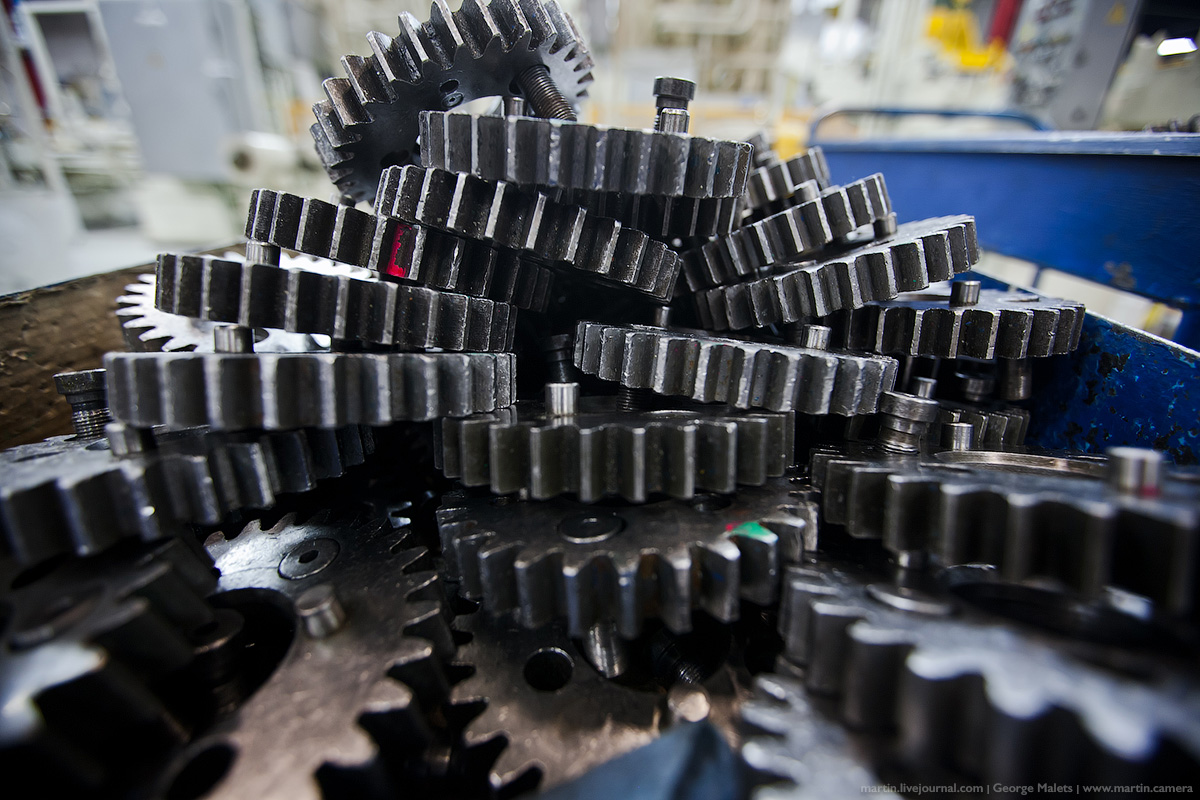

Одна из деталей двигателя КамАЗ. Нам рассказали, что на новых автоматических станках процесс изготовления быстрее и проще в десятки раз, исключает много лишних действий.

Но без вмешательства человека, как оказалось, и допиливания напильником не обходится.

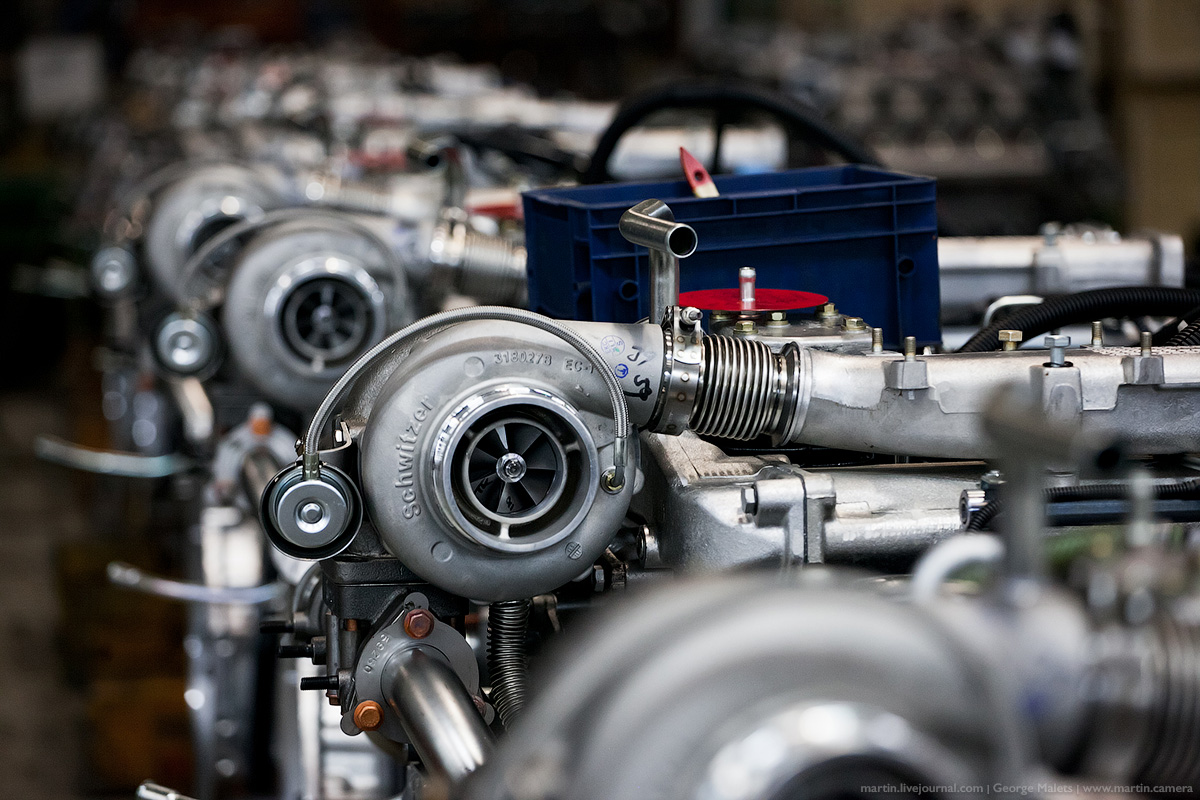

На заводе производятся двигатели КамАЗ, Cummins и Daimler.

«Раньше ведь это все обтачивалось вручную, а затем выдалбливалось, из-за чего и качество было хуже и процент брака выше. Но теперь-то все делается фрезерованием!»

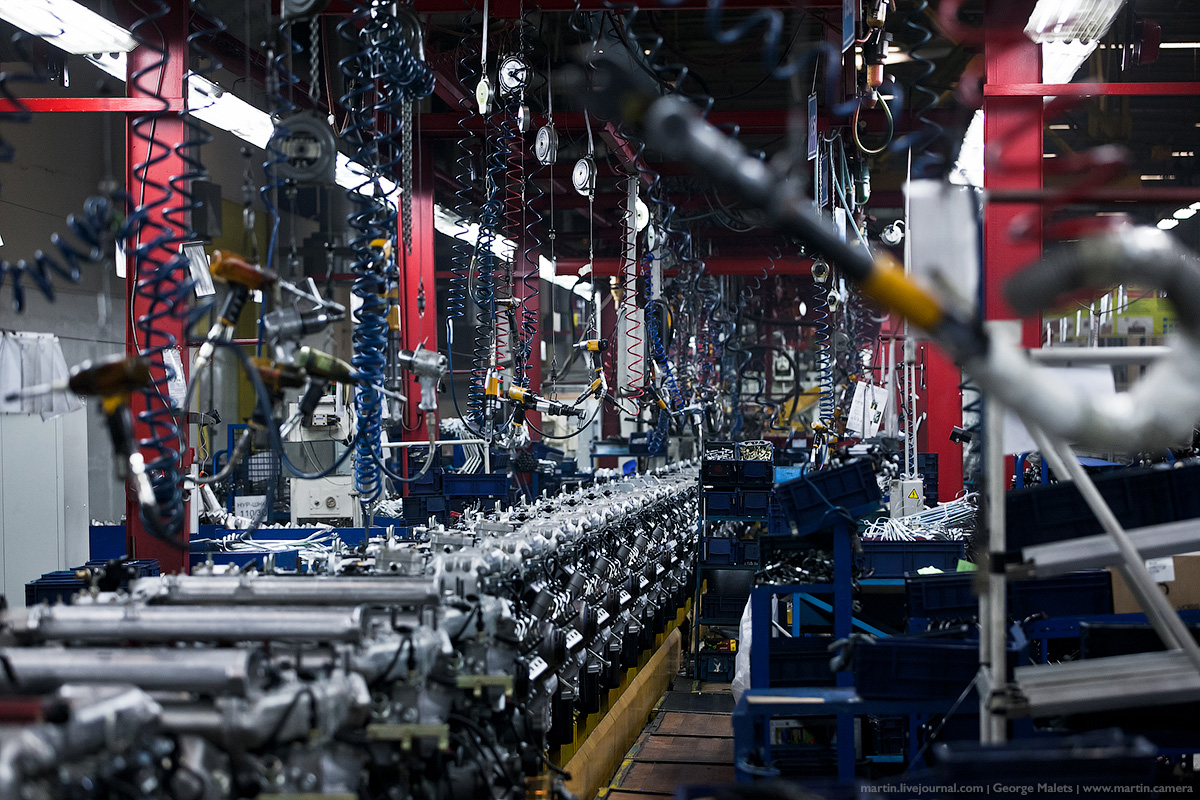

Сборочный конвейер двигателей.

Знаете за сколько времени производится полная сборка двигателя?

Внимание! Один двигатель собирается за 86 секунд.

Как вам производство?

Обычно рабочих, конечно, больше в цехе, хотя все автоматизировано, просто мы там оказались уже после завершения смены.

На данный момент, на самом производстве и в дочерних предприятиях работает около 40 тысяч человек.

Сердце грузовика КамАЗ или другого автомобиля.